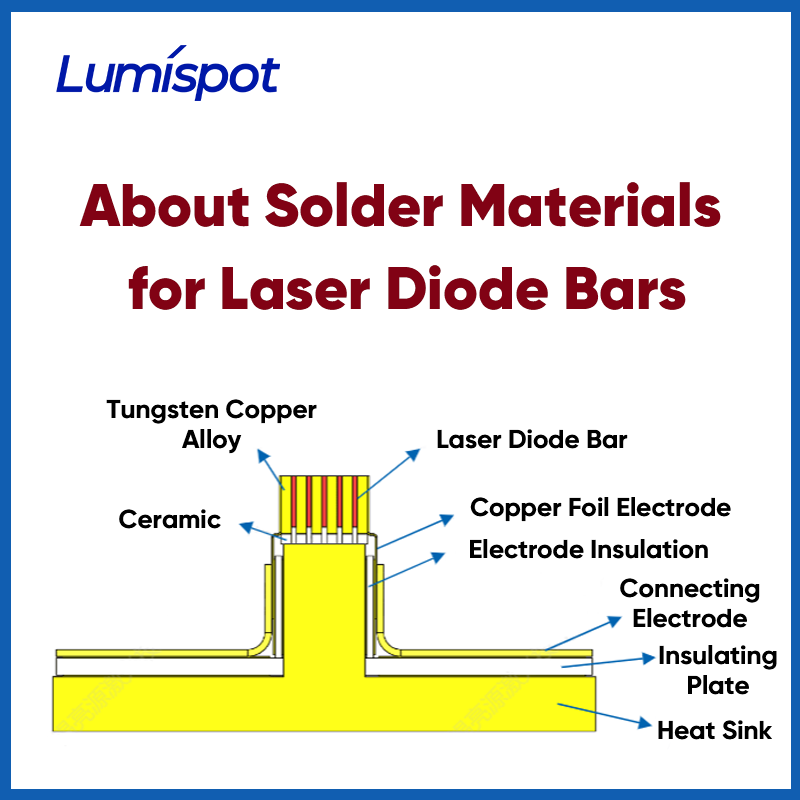

I design og fremstilling af højtydende halvlederlasere fungerer laserdiodebarer som de centrale lysudstrålende enheder. Deres ydeevne afhænger ikke kun af laserchipsenes iboende kvalitet, men også i høj grad af pakningsprocessen. Blandt de forskellige komponenter, der er involveret i pakning, spiller loddematerialer en afgørende rolle som den termiske og elektriske grænseflade mellem chippen og kølepladen.

1. Loddemets rolle i laserdiodeskinner

Laserdiodebarer integrerer typisk flere emittere, hvilket resulterer i høje effekttætheder og strenge krav til termisk styring. For at opnå effektiv varmeafledning og strukturel stabilitet skal loddematerialer opfylde følgende kriterier:

① Høj varmeledningsevne:

Sikrer effektiv varmeoverførsel fra laserchippen.

② God befugtningsevne:

Giver en tæt binding mellem chippen og substratet.

③ Passende smeltepunkt:

Forhindrer genflow eller nedbrydning under efterfølgende bearbejdning eller drift.

④ Kompatibel termisk udvidelseskoefficient (CTE):

Minimerer termisk belastning på chippen.

⑤ Fremragende træthedsbestandighed:

Forlænger enhedens levetid.

2. Almindelige typer loddetin til laserstangemballage

Følgende er de tre hovedtyper af loddematerialer, der almindeligvis anvendes i emballering af laserdiodebarer:

①Guld-tin-legering (AuSn)

Egenskaber:

Eutektisk sammensætning af 80Au/20Sn med et smeltepunkt på 280°C; høj varmeledningsevne og mekanisk styrke.

Fordele:

Fremragende højtemperaturstabilitet, lang termisk udmattelseslevetid, fri for organisk forurening, høj pålidelighed

Anvendelser:

Militære, luftfarts- og avancerede industrielle lasersystemer.

②Rent indium (I)

Egenskaber:

Smeltepunkt på 157 °C; blød og meget formbar.

Fordele:

Overlegen termisk cyklingsydelse, lav belastning på chippen, ideel til beskyttelse af skrøbelige strukturer, egnet til krav til lavtemperaturbinding

Begrænsninger:

Tilbøjelig til oxidation; kræver inert atmosfære under forarbejdning, lavere mekanisk styrke; ikke ideel til applikationer med høj belastning

③Kompositloddesystemer (f.eks. AuSn + In)

Struktur:

Typisk bruges AuSn under chippen for robust fastgørelse, mens In påføres ovenpå for forbedret termisk buffering.

Fordele:

Kombinerer høj pålidelighed med stressaflastning, forbedrer den samlede emballageholdbarhed og tilpasser sig godt til forskellige driftsmiljøer.

3. Loddekvalitetens indflydelse på enhedens ydeevne

Valg af loddemateriale og proceskontrol påvirker laserenheders elektrooptiske ydeevne og langsigtede stabilitet betydeligt:

| Loddefaktor | Indvirkning på enhed |

| Loddelagens ensartethed | Påvirker varmefordelingen og den optiske effektkonsistens |

| Hulrumsforhold | Højere hulrum fører til øget termisk modstand og lokal overophedning |

| Legeringens renhed | Påvirker smeltestabilitet og intermetallisk diffusion |

| Grænsefladebefugtighed | Bestemmer bindingsstyrke og grænsefladen termisk ledningsevne |

Under kontinuerlig drift med høj effekt kan selv mindre defekter i lodningen føre til termisk opbygning, hvilket resulterer i forringelse af ydeevnen eller enhedens svigt. Derfor er valg af loddemetal af høj kvalitet og implementering af præcise loddeprocesser afgørende for at opnå laserpakning med høj pålidelighed.

4. Fremtidige tendenser og udvikling

Efterhånden som laserteknologier fortsætter med at trænge ind i industriel forarbejdning, medicinsk kirurgi, LiDAR og andre områder, udvikler loddematerialer til laseremballage sig i følgende retninger:

①Lavtemperaturlodning:

Til integration med termisk følsomme materialer

②Blyfri lodning:

For at opfylde RoHS og andre miljøforskrifter

③Højtydende termiske grænsefladematerialer (TIM):

For yderligere at reducere termisk modstand

④Mikrolodningsteknologier:

For at understøtte miniaturisering og integration med høj densitet

5. Konklusion

Selvom de er små i volumen, er loddematerialer de afgørende konnektorer, der sikrer ydeevnen og pålideligheden af højtydende laserenheder. Ved pakning af laserdiodeskiver er det afgørende at vælge det rigtige loddemetal og optimere bindingsprocessen for at opnå langvarig stabil drift.

6. Om os

Lumispot er forpligtet til at tilbyde kunder professionelle og pålidelige laserkomponenter og emballageløsninger. Med omfattende erfaring inden for valg af loddemateriale, design af termisk styring og evaluering af pålidelighed, mener vi, at hver eneste forbedring i detaljen baner vejen for ekspertise. For mere information om højtydende laseremballageteknologi, er du velkommen til at kontakte os.

Opslagstidspunkt: 07. juli 2025