I takt med at højtydende laserteknologi fortsætter med at udvikle sig hurtigt, er laserdiodebarer (LDB'er) blevet meget anvendt i industriel forarbejdning, medicinsk kirurgi, LiDAR og videnskabelig forskning på grund af deres høje effekttæthed og høje lysstyrke. Men med den stigende integration og driftsstrøm af laserchips bliver udfordringerne med termisk styring mere fremtrædende – hvilket direkte påvirker laserens ydeevne, stabilitet og levetid.

Blandt forskellige termiske styringsstrategier skiller kontaktledningskøling sig ud som en af de mest essentielle og bredt anvendte teknikker inden for laserdiodestangspakning takket være dens enkle struktur og høje termiske ledningsevne. Denne artikel udforsker principperne, de vigtigste designovervejelser, materialevalget og de fremtidige tendenser for denne "rolige vej" til termisk kontrol.

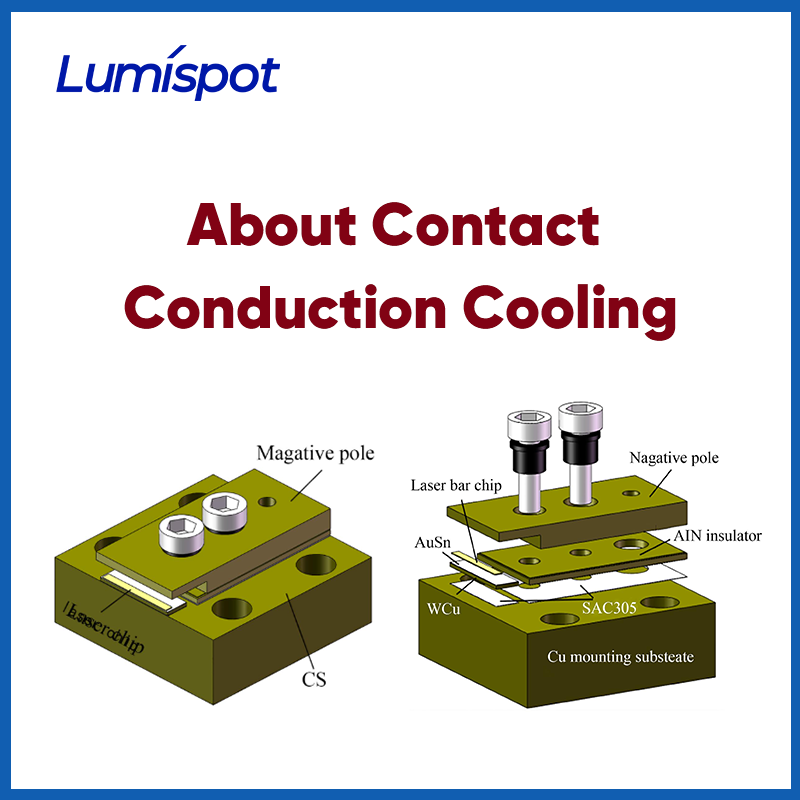

1. Principper for kontaktledningskøling

Som navnet antyder, fungerer kontaktledningskøling ved at etablere direkte kontakt mellem laserchippen og en køleplade, hvilket muliggør effektiv varmeoverførsel gennem materialer med høj termisk ledningsevne og hurtig afledning til det eksterne miljø.

①The HspisePath:

I en typisk laserdiodestang er varmebanen som følger:

Chip → Loddelag → Undermontering (f.eks. kobber eller keramik) → TEC (termoelektrisk køler) eller køleplade → Omgivelsesmiljø

②Funktioner:

Denne kølemetode har følgende egenskaber:

Koncentreret varmestrøm og kort termisk vej, der effektivt reducerer forbindelsestemperaturen; Kompakt design, egnet til miniaturiseret pakning; Passiv ledning, der ikke kræver komplekse aktive kølesløjfer.

2. Vigtige designovervejelser for termisk ydeevne

For at sikre effektiv køling ved kontaktledning skal følgende aspekter nøje tages i betragtning under enhedens design:

① Termisk modstand ved loddegrænsefladen

Loddelagets varmeledningsevne spiller en afgørende rolle i den samlede varmemodstand. Højkonduktivitetsmetaller såsom AuSn-legering eller rent indium bør anvendes, og loddelagets tykkelse og ensartethed bør kontrolleres for at minimere varmebarrierer.

② Valg af undermonteringsmateriale

Almindelige undermonteringsmaterialer inkluderer:

Kobber (Cu): Høj varmeledningsevne, omkostningseffektiv;

Wolframkobber (WCu)/Molybdænkobber (MoCu): Bedre CTE-match med chips, hvilket giver både styrke og ledningsevne;

Aluminiumnitrid (AlN): Fremragende elektrisk isolering, velegnet til højspændingsapplikationer.

③ Overfladekontaktkvalitet

Overfladeruhed, fladhed og befugtningsevne påvirker direkte varmeoverføringseffektiviteten. Polering og guldbelægning bruges ofte til at forbedre termisk kontaktydelse.

④ Minimering af termisk bane

Det strukturelle design bør sigte mod at forkorte den termiske vej mellem chippen og kølepladen. Undgå unødvendige mellemliggende materialelag for at forbedre den samlede varmeafledningseffektivitet.

3. Fremtidige udviklingsretninger

Med den igangværende tendens mod miniaturisering og højere effekttæthed udvikler kontaktledningskølingsteknologien sig i følgende retninger:

① Flerlags komposit-TIM'er

Kombination af metallisk termisk ledningsevne med fleksibel buffering for at reducere grænseflademodstand og forbedre holdbarheden af termisk cykling.

② Integreret kølepladeemballage

Design af undermonteringer og køleplader som en enkelt integreret struktur for at reducere kontaktflader og øge varmeoverførselseffektiviteten på systemniveau.

③ Optimering af bionisk struktur

Anvendelse af mikrostrukturerede overflader, der efterligner naturlige varmeafledningsmekanismer – såsom "trælignende ledning" eller "skællignende mønstre" – for at forbedre den termiske ydeevne.

④ Intelligent termisk kontrol

Integrering af temperatursensorer og dynamisk effektstyring til adaptiv termisk styring, hvilket forlænger enhedens levetid.

4. Konklusion

For højtydende laserdiodebarer er termisk styring ikke blot en teknisk udfordring – det er et afgørende fundament for pålidelighed. Kontaktledningskøling, med dens effektive, veludviklede og omkostningseffektive egenskaber, er fortsat en af de mest almindelige løsninger til varmeafledning i dag.

5. Om os

Hos Lumispot har vi dybdegående ekspertise inden for laserdiodepakning, evaluering af termisk styring og materialevalg. Vores mission er at levere højtydende laserløsninger med lang levetid, der er skræddersyet til dine applikationsbehov. Hvis du vil vide mere, er du meget velkommen til at kontakte vores team.

Opslagstidspunkt: 23. juni 2025